Любой из сегодняшних центров тестирований или биолаборатория контролирования качества, непременно содержит в списке собственного оснащения холодильную испытательную камеру, что дает возможность с достоверностью вплоть до доли градуса формировать атмосферные обстоятельства, действующие на тестируемый предмет, при обыденной эксплуатации.

Наиболее нужными холодильные камеры представлены в таких областях как: воздушный флот, спецмашиностроение, оборонная индустрия, изготовление точных измерительных устройств и прочее. В данных секторах экономики уделяется особенное внимание контролированию взаимодействия различного семейства оснащения на внезапные перепады температуры, влияние влаги и аналогичных атмосферных явлений. Чем правильнее станут характеристики исследований с поддержкой холодильной испытывающей камеры, тем лучше станут выполнять собственные функции тестируемые предметы.

Холодильная испытательная камера

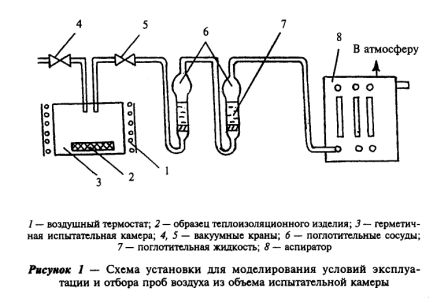

Этот тип оснащения сформирован с целью прогнозирования атмосферных обстоятельств при минусовой температуре и выступает в роли механизма, состоящего из рабочей камеры, холодильного устройства и различного рода измерителей. Холодильная испытывающая камера представляется долей оснащения не только лишь в экспериментальных центрах, но и на больших предприятиях, что выпускают строй. материалы, радиоэлектронику, пищевую продукцию, фармацевтические вещества и хим. элементы для того, чтобы подвергать испытанию собственную продукцию сразу после производства, для снижения расходов на подключение посторонних исполнителей в поданной области.

Такие камеры можно назвать генераторами искусственного климата, так как они создают условия максимально приближенные к тем, где будет эксплуатироваться тестируемый объект. В дополнение, эти устройства оснащаются специальными ультразвуковыми увлажнителями и осушителями, управление которыми производится удаленным либо размещенным на корпусе камеры компьютером, в реальном времени.

Среди такого рода оборудования наиболее применяемыми считаются камера тепло-холод, тепло-холод-влага и приборы соляного тумана. У всех у них в принципе одно предназначение – определить реакцию тестируемого материала на агрессивное воздействие окружающей среды, при минусовой либо плюсовой температуре. Такими приспособлениями проводится сертификация и стандартизация разных материалов и предметов, чтобы определить некоторые параметры характеристик, для дальнейшего их соблюдения пользователем.

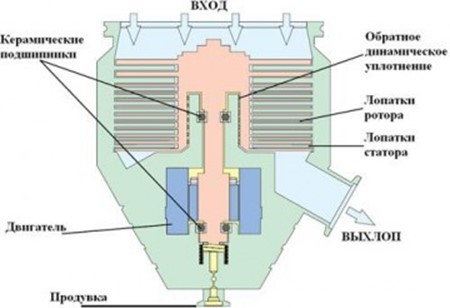

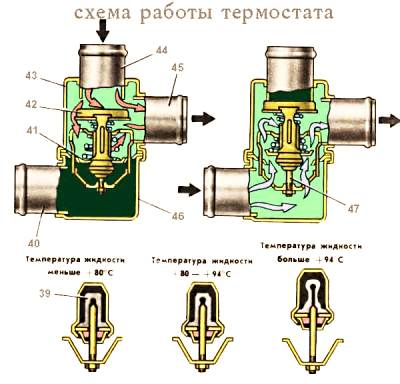

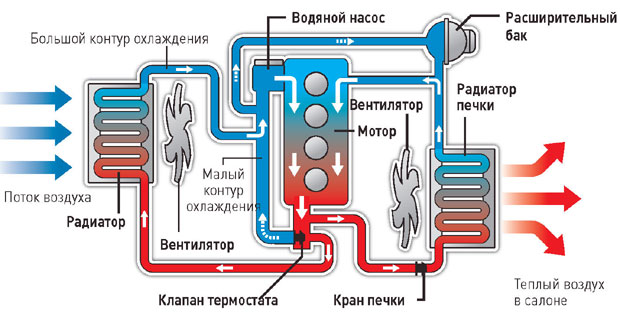

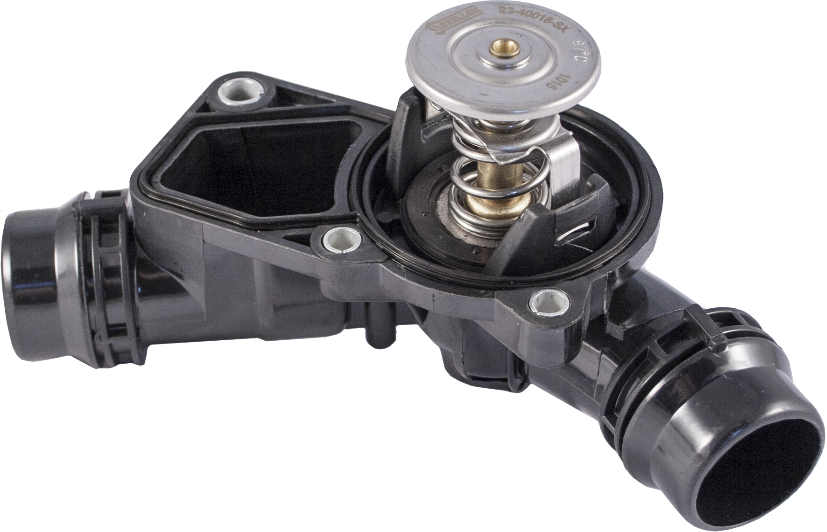

В случае применения холодильной испытательной камеры, основным элементом является двухкаскадная холодильная машина с воздушным охлаждением. Работа охладительного механизма обеспечивается закачкой фреона, оптимизация подачи которого осуществляется при помощи электронного управления. Чтобы точно настраивать минусовую температуру внутри рабочего пространства камеры, используются микропроцессорные регуляторы и контроллеры.

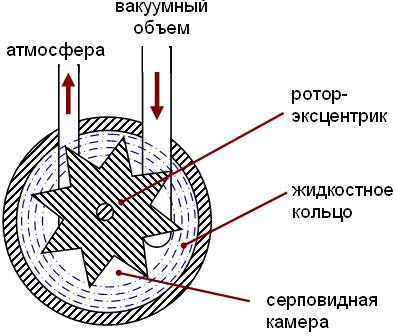

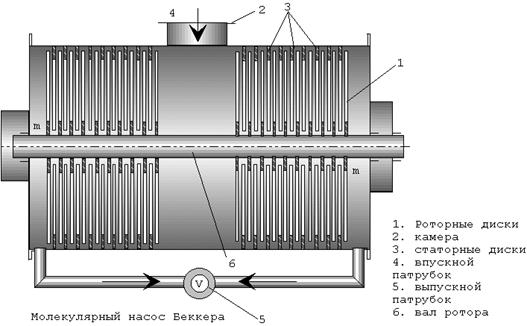

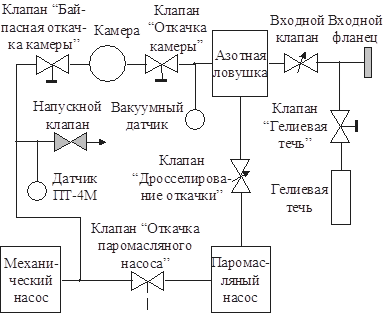

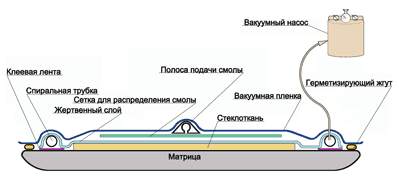

В некоторых аппаратах данного типа с холодильной машиной повышенной мощности необходимо использовать водяное охлаждение, в силу их конструктивных особенностей. Для возможности удаления влаги из камеры, к ней подключается вакуумный насос либо ультразвуковой осушитель.

Конструктивные специфики климатической камеры

Чтобы обеспечить рабочую температуру, в зависимости от предназначения климатической камеры, применяются следующие рабочие органы в системе:

- Одноступенчатый либо двухступенчатый холодильный агрегат;

- Электронагреватель для разогрева рабочей среды либо оттайки холодильной машины;

- Щитовая с микросхемами и разными реле, для ручного либо автоматического управления системой;

- Аппарат для генерации пара;

- Разного рода датчики для замера точных показателей и фиксации реакции обрабатываемого материала на созданную среду.

В нижней части общего корпуса климатической камеры, на фундаментальной плите устанавливается холодильная машина, заключенная в специальный кожу для воздушного либо водяного охлаждения, с отводом горячего воздуха.

Для надежности конструкции и возможности передвижения устройства корпус монтируется на жесткую раму с транспортировочными колесиками (за исключением агрегатов, устанавливаемых на поверхность рабочего стола).

Если рабочий объем холодильной испытательной камеры больше 500 литров, то агрегат монтируется стационарно, фиксируясь к поверхности пола.

Камеры тепла и холода для испытаний

Благодаря массовому исследованию всевозможных материалов и компонентов, многочисленных деталей электроники, механизмов для специальных устройств, стало популярным применение оборудования в виде испытательных камер. Такой тип устройств обуславливается повышенной надежностью, долгим сроком службы, максимальной точностью снятия показаний и в большинстве случаев, имеет полностью автоматическое управление. Испытательную камеру тепло-холод можно подобрать под любой вид производства, учитывая все особенности технологии конкретного предприятия. Существуют узконаправленные модели, которые занимаются следующими видами исследований: имитация дождя, воссоздание озоновой среды, пылеобразовательные камеры, излучение солнечной радиации, форсирование процессов старения, воздействие соляным туманом, термическое влияние высокой температурой, создание условий минусовой температуры, имитация резких перепадов погодных условий и прочее.

Наиболее популярными среди вышеописанных систем являются устройства, для проведения испытаний в камере теплом и холодом. Данные камеры создают влияние на тестируемый объект экстремально высокой или низкой температурой, а также воздействием пониженной либо повышенной влажности, что настраивается программным узлом. В силу своих особенностей, такие устройства рассчитаны на стойкость к очень высоким температурам. Технологические особенности позволяют камере тепло-холод воздействовать на тестируемый объект теплоэлектрическим излучением разного типа, чтобы была возможность изменять параметры и характеристики на разных уровнях, в условиях проведения одного цикла теста.

Для любого виды испытаний, существуют уже прописанные и сертифицированные международными стандартами методики, действие которых распространяется на такие разновидности опытов как:

- Влияние минусовой температуры;

- Нахождение тестируемого объекта в условиях повышенной термической активности;

- Циклический тип испытаний, проводимых с быстрой сменой высокой температуры на низкую и наоборот;

- Термический удар.

Способы эксплуатации климатических камер

Насчет универсальности подобных устройств, их применения актуально практически в любой отрасли как промышленного типа, так и в эксплуатации при лабораторных условиях. Это обусловлено тем, что большинство изготавливаемой продукции требует проведения тестов на соответствие поведения своей структуры, в зависимости от влияния конкретного обстоятельства погодных условий. Для таких манипуляций собственно и предназначены климатические испытательные камеры.

Наиболее популярными областями производства и лабораторных исследований являются:

- Металлургическая промышленность;

- Машиностроение;

- Оборонная промышленность;

- Химическая индустрия;

- Медицинская и фармацевтическая отрасли;

- Создание точных измерительных приборов и высокочастотной техники;

- Пищевое производство;

- Легкая промышленность.

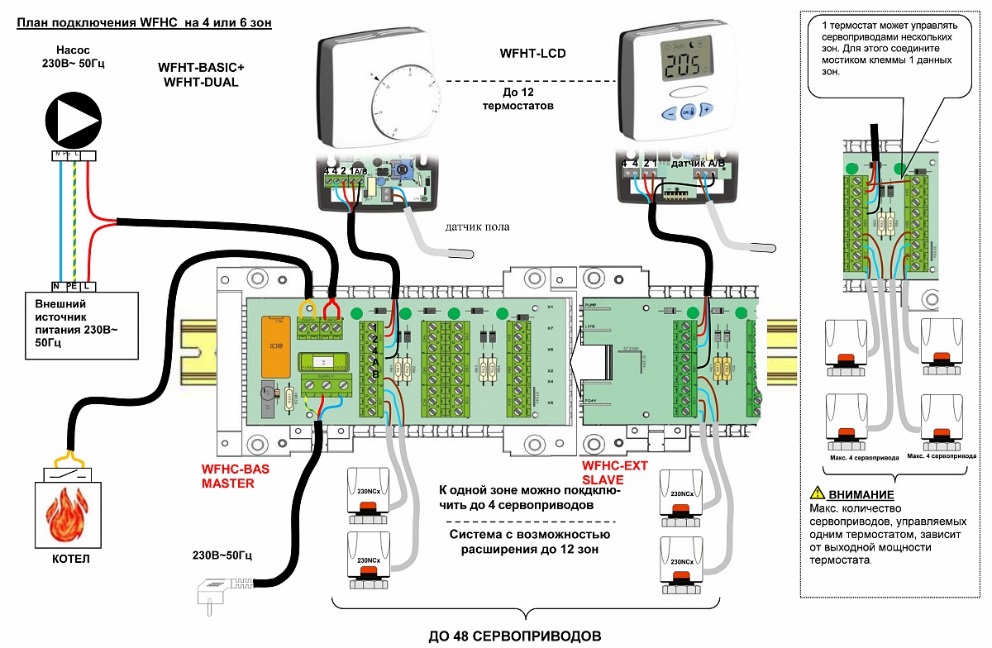

Камера для проверки оконных конструкций и дверей

Климатическая камера заключается с 2-ух теплых и 1-го прохладного отсека разделенных загородками с проемами с целью установки испытываемых систем. В боковых стенах теплых отсеков испытывающей камеры учтены визирные окошки, с целью зрительного исследования действия проверки. Толщина перегородок в которую ставятся испытываемые конструкции не меньше 150 мм.

Теплые отсеки мобильные (формируется особая мобильная концепция — колеса, реллинги) относительно неподвижного холодного отсека на дистанции не меньше 1 метра, углубленность теплого отсека составляет от 1 метра. При сочетании прохладного и теплых отсеков гарантируется фиксирование и крепкое прилегание согласно целому периметру испытывающей климатизационной камеры.

Возможность нагнетания и поддержания температуры в холодном отделе с -20 вплоть до -50 градусов, без выключения холодильного устройства, то есть, мягкое (самодействующее) координирование «холодильной» мощности морозильного устройства (сохранение стабильной температуры при беспрерывно действующем холодильном аппарате). С целью формирования действенной концепции холодоснабжения применяется холодильное каскадное устройство, на основе высокопроизводительных компрессоров импортного изготовления.

Размещение холодильного оснащения (вентиляторов) в холодном отделе ликвидирует непосредственное проникновение прохладного воздуха на испытываемые конструкции-образцы. Температурный порядок воздуха в холодном отделе в области испытываемых предметов (согласно высоте) разнится не больше, чем на один градус.

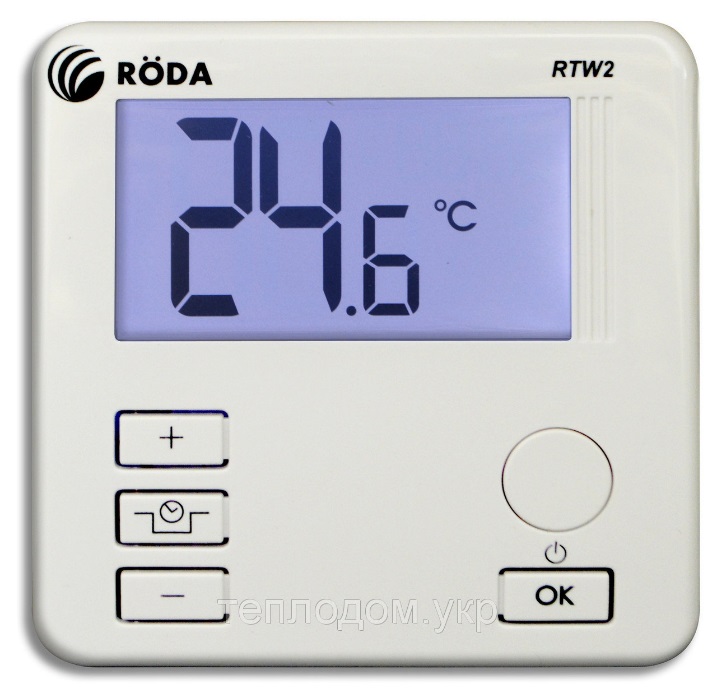

Конструкция морозильного оснащения предусматривает, что вероятен «подсос» влажности в холодный отсек через неплотности испытываемых объектов. Управление климатизационной камерой совершается с сенсорной либо механической операторской панели с вероятностью построения графиков.

Данная климатизационная камера разработана и производится специально для:

- Изготовителей оконных конструкций и дверей, потому как контролирование свойства готового продукта представляется значимым фактором для любого производителя и дает возможность в перспективе исключить брак. Затраты на получение такого рода испытывающих конструкций целиком себя оправдывают, таким образом исключается потребность осуществлять коммерческие проверки от сторонних лабораторий;

- Строительных и строительно-экспериментальных учреждений, при заводах по изготовлению соответствующих материалов;

- Независимых испытательных и аттестующих центров контролирования свойства и сертификации.